|

Подписка на рассылку

ОТЗЫВЫ КЛИЕНТОВ

Сегодня получила платье от Виктории Бекхам. Размер подошёл, но длину чуть-чуть укорочу, т.к. люблю по-короче. Качество отличное. Доставка тоже порадовала, пришло уведомление на 7 день, получила утром на 8 день. Куда хотела в нём пойти - пойду, всё успели, не ожидала, что так быстро получится. Очень сомневалась, но зря. Спасибо!!!

|

Совет 1: Как делают фарфоровые статуэтки. Как сделать как фарфоровоеКак делают фарфоровые статуэтки 🚩 как восстановить фарфоровую статуэтку 🚩 Культура и общество 🚩 ДругоеСлово «костяной» в названии тончайшего фарфора – не метафора, а буквальное указание на состав сырья. Обычная фарфоровая масса состоит из каолина – белой глины и других глинистых материалов, дающих при обжиге белый цвет, а также кварца и полевого шпата. В Англии в середине XVIII века начали добавлять к составу еще и костную золу – содержащийся в ней фосфат кальция и придавал посуде такую невероятную белизну. На Императорском фарфоровом заводе (в советское время он назывался Ломоносовским) костяной фарфор начали выпускать в шестидесятые годы XX века. Парадоксально, но факт: причиной, по которой завод освоил эту технологию, стало не амбициозное желание выпускать элитную «королевскую» посуду, а… дефицит сырья.

Начиная с 1965 года завод испытывал серьезные сложности с поступлением каолина – белая глина очень широко применялась в бумажной, парфюмерной и военной промышленности. Зато в стране было много отходов кости. Поэтому директор завода Александр Сергеевич Соколов поставил перед производственной лабораторией ЛФЗ задачу: разработать состав массы для костяного фарфора. Состав сырья подбирали методом проб и ошибок (зарубежные коллеги не спешили делиться коммерческой тайной). В результате оказалось, к пример, что птичьи косточки придавали фарфору ненужный сиреневый оттенок. В результате остановились на берцовой кости крупного рогатого скота. Тем более, что с сырьем недостатка не было. Пуговичное производство штамповало из обезжиренных костей пуговицы для наволочек и для военного обмундирования – а отходы шли на фарфоровый завод, где пережигались. Масса для изготовления костяного фарфора лишь на 55 % состояла из традиционных каолина, глины, полевого шпата и кварца – остальное приходилось на долю костной золы. В 1968 году на заводе был запущен цех по производству костяного фарфора. В отличие от английского фарфора, который был достаточно толстым, на ЛФЗ решили выпускать тонкостенный фарфор. И поначалу даже «перестарались»: первые чашечки оказались такими тонкими и нереально легкими, что покупатели стали жаловаться на ощущение «пластмассовости». Поэтому толщину черепка решили увеличить на 0.3 мм.

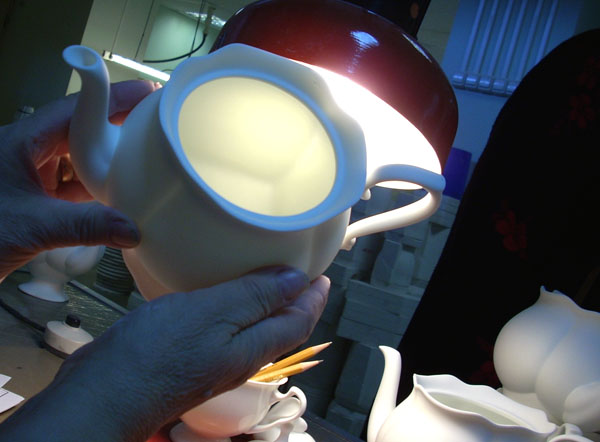

Чашки из костяного фарфора, как и многие другие фарфоровые изделия, производят методом литья. Для этого формы, отлитые из гипса, до краев наполняется жидкой фарфоровой смесью, напоминающей сметану – шликером. Гипс начинает «отбирать» у шликера влагу – и в результате на внутренних стенках формы постепенно нарастает фарфоровая «корочка». Когда она набирает нужную толщину – лишний шликер удаляют из формы. Потом подсохший «черепок» (так называют необожженный фарфор) начинает отставать от стенок формы – и его извлекают. При производстве фарфоровых статуэток детали «набирают толщину» довольно долго – несколько часов. С тонкостенными чашечками все происходит гораздо быстрее – на Императорском фарфоровом заводе костяная фарфоровая смесь заливается в формы всего на две минуты. Оливка происходит автоматически – формы двигаются по кругу, из дозатора автоматически выливается нужное количество шликера, а потом вакуумный отсос «забирает» лишнее. Ручки для чашек, чайников, сахарниц отливаются отдельно и потом «приклеиваются» вручную. В качестве клея выступает все та же фарфоровая смесь, только более густая.

Плоские изделия (блюдца, тарелки) делаются методом штамповки. Фарфоровый полуфабрикат для таких изделий делают очень плотным, он напоминает пластичное тесто, скатанное в «колбаски». Отрезанный кусочек «колбаски» кладется на гипсовую форму, сверху на него опускается вращающийся формующий ролик (для каждой модели ролик свой). Излишки срезаются автоматически, а вот зашлифовать края и сделать поверхность абсолютно ровной – задача так называемых «оправщиц», работающих только вручную.

Губка, кисточка, матовое стекло, шлифовальная шкурка – инструментарий у оправщиц простой, но эффективный и проверенный временем. К ним фарфоровые заголовки попадают после сушки. Костяной фарфор обжигают дважды. Причем температура для первого обжига очень высока – 1250 – 1280 градусов, что гораздо выше, чем у обычного фарфора. При такой температуре фарфоровая смесь полностью «спекается» и приобретает необходимую прочность. В печи посуда проводит 12 часов. И, кстати, уменьшается в размерах примерно на 13%. Но пока не блеск. Блеск появится после того, как фарфор будет покрыт глазурью. Она состоит из тех же самых материалов, что и фарфор, только в другом процентном соотношении, кроме того, в нее добавляют мрамор и доломит. Во время обжига глазурь расплавляется, образуя блестящую глянцевую поверхность. Глазурь на костяной фарфор наносится с помощью пульверизатора – сначала с одной, а потом и с другой стороны. А чтобы можно было контролировать плотность и толщину слоя, глазурь подкрашивается фуксином. Поэтому, отправляясь в печь для окончательного обжига, чашки и блюдца имеют яркий сиреневый цвет. При высоких температурах пигмент выгорает и фарфор белеет.

Второй обжиг тоже продолжается 12 часов, только температура на этот раз чуть ниже – 1050-1150°С. Кстати, именно температура обжига костяного фарфора стала причиной того, что Ломоносовскому фарфоровому заводу удалось сохранить монополию на производство российского костяного фарфора. Среди советских заводов не было принято держать технологию в секрете, поэтому в начале 70-х годов технология и конструкции оборудования были «подарены» Болгарской республике, где тогда запускалось новое фарфоровое производство. А в 1982 году технология была передана керамическому комбинату в Каунасе, в Литве. А вот российские заводы не рискнули взяться за производство костяного фарфора. Загвоздка оказалась в том, что такой фарфор очень чувствителен к температуре обжига - и отклонение от заданных температурных параметров буквально на 10 градусов превращает посуду в брак. При этом, когда речь идет о температурах за тысячу градусов, даже погрешность измерительных приборов может превышать эти самые 10 градусов. Так и остался ЛФЗ единственным производителем «королевского фарфора» на всей территорию страны. Чисто белый, нерасписанный фарфор, которого не касалась рука художника, специалисты называют «бельем». Но до того, как попасть на прилавки фирменных магазинов, посуда должна быть украшена узором. Роспись по фарфору бывает подглазурной, надглазурной и комбинированной, объединяющей обе эти техники. В таких случаях рисунок наносится в два этапа. Примером комбинированной росписи может служить знаменитый узор «Кобальтовая сетка», ставший своего рода «визиткой» завода.

Кобальтовый рисунок – синие линии – наносится на фарфор еще до покрытия изделия глазурью – при высокотемпературном обжиге декор «вплавляется» в прозрачную глазурь намертво. Кобальт, до обжига имеющий унылый блекло-черный цвет, при нагревании волшебным образом меняется, и в зависимости от концентрации узор становится нежно-голубым или густо-синим. Кстати, все краски, используемые в подглазурной росписи ведут себя таким же образом – их цвет «проявляется» во время температурного воздействия, а при нанесении рисунка они выглядят блекло – оттенки черного, серого, коричневого. И художникам, работающим с несколькими красками сразу, приходится нелегко: им постоянно приходится «держать в уме» будущую картинку. Рисунок часто наносится вручную, но эту работу порой можно облегчить. На Императорском фарфоровом заводе, например, разработали специальные формы для посуды, которая будет украшаться «кобальтовой сеткой»: на боках черепка «прочерчены» тонкие, еле заметные желобки – своего рода контур, который надо вручную «обвести» кобальтовыми линиями. Кобальтовый узор может попадалть на изделие и при помощи деколи – тонкой пленки, напоминающей переводную картинку, на которой напечатан кобальтовый узор.

Форма деколи точно соответствует форме посуды - для каждой модели она своя. При нагреве пленка выгорает, а узор – впечатывается в поверхность изделия. Нанесение подглазурного рисунка происходит после того, как изделия прошли первый обжиг – и до глазурирования. После второго обжига такая посуда порой выглядит очень странно – на нее уже нанесена первая часть росписи, а вторая еще ждет своего часа. Но уже можно представить себе, ак это будет выглядеть.

Роспись золотом – это уже надглазурная роспись. Потом посуда пройдет еще один обжиг, но уже при более низких температурах – только для того, чтобы закрепить узор. Именно это позволяет использовать при росписи драгоценные металлы, а также многие краски, которые не выносят «четырехзначных» температур. Золотые звездочки на фирменный узор могут наносятся вручную, кисточкой – или же при помощи миниатюрного штампика. www.kakprosto.ru Как делается фарфор (42 фото+текст )Давайте посмотрим, как его делают.В этих емкостях хранятся основные составляющие смеси для получения фарфора: каолин, полевой шпат и кварц. Вот так получают фигурки со сложной структурой - из специальных форм. Потом в фигурках прорезаются отверстия - это кропотливая ручная работа Процесс создания кофейных чашечек. Влажной смеси придается форма на гончарном круге. Подравнивается. Вращается специальная форма, чашка выравнивается изнутри. Для более точной обработки используется специальный инструмент. Из формы достается чашка. Аналогичным образом делаются тарелки с рисунком - во вращающейся форме. Сложные фигурки, как правило, состоят из нескольких отдельных элементов, которые склеиваются между собой. оставные части для скульптурки Бременских музыкантов. Вот образцы скульптурок. Некоторые из них состоят из более чем десятка элементов Процесс склеивания, для чего используется самая обычная вода. Это блюдо было сделано для какой-то выставки. Знаменитый "плетеный" фарфор. Это все тоже делается вручную из специальных "макарон" - нитей из смеси. Смесь для "макарон" специально окрашивают в другой цвет, потому что у нее свой состав. При обжиге потом этот цвет уйдет. Вот процесс создания плетеной чашки. Процесс скатывания "макаронины", чтобы она получилась витая. Укладывание витой "макаронины". Стык заделывается так, что его не видно. Ну и готовая чашечка. Процесс прорезания отверстий. Работа очень трудоемкая. На больших посудинах могут делать несколько тысяч отверстий. Стоит ошибиться при прорезывании одного отверстия - изделие выкидывается, потому что брак недопустим. А мастерам платят сдельно, что особенно печально. Вот, например, сосудик. Тут точно несколько тысяч дырок. Но при этом получаются совершенно ажурные конструкции. А здесь делаются всякие розочки, которые состоят из нескольких элементов. Готовая продукция. Подготовленные "лепестки", из которых будет скручена розочка. Процесс пошел. А вот самая маленькая розочка. Не представляю, как ее скручивают - это ж какую ловкость пальцев надо иметь. Розочки потом используются в качестве элементов украшения - например, на супницах. А это художественный цех. Все эти рисунки делаются вручную. Шаблон рисунка. Нанесенный на тарелку контур. Раскрашенная по контуру тарелка. Готовая продукция. На одну такую тарелку у художника может уйти до трех дней. Другая технология нанесения базового рисунка (это делается пером с тушью). И вот раскрашенный рисунок. А тут раскрашивают фигурки-скульптурки. Венгерские мотивы. Разноцветная дамочка. Движение очень здорово передано. Ну и бывают скульптурки, которые оставляют нераскрашенными и так продают. Они смотрятся более стильно. У этой фабрики есть собственный обучающий центр, в котором учат три года. Работает там более 700 человек - это большое производство. Но, как нам рассказали, прибыль у них совсем небольшая: трудозатрат очень много, работа тяжелая и кропотливая. Источник: www.exler.rufishki.net Из чего делают фарфор Фарфоровая ваза Фарфоровая посуда всегда высоко ценилась и может служить десятилетиями, а наличие фарфоровой посуды всегда считалось признаком богатства. А из чего делают фарфор? Какие виды фарфора бывают? Как делают фарфоровую посуду?Состав фарфораФарфор обычно получают путем высокотемпературного обжига крупнодисперсной смеси каолина, кварца , полевого шпата и пластичной глины (в основном каолин, с включениями ионов-хромофоров). В зависимости от состава фарфор разделяют на твердый и мягкий. Твердость у готового фарфора одинаковая, а такие названия они получили, потому что при изготовлении мягкого фарфора образуется больше жидкой фазы. В состав твёрдого фарфора входят:

Твердый фарфор богаче каолином (глинозёмом) и беднее флюсами. Для получения необходимой просвечиваемости и плотности он требует более высокой температуры обжига от 1400 °C до 1460 °C. Самым твёрдым фарфором является костяной фарфор, в состав которого входит до 50% костяной золы, а также каолин, кварц и т.д., и который отличается особой белизной, тонкостенностью и просвечиваемостью. Твёрдый фарфор используется обычно в технике (электроизоляторы) и в быту, чаще как посуда. Мягкий фарфор состоит из:

Температура обжига обычно не превышает 1300—1350 °C. Мягкий фарфор используется преимущественно для изготовления художественных изделий. В основном фарфор покрывают глазурью. Белый, матовый, не покрытый глазурью фарфор называется бисквитом. Фарфор расписывают двумя способами:

Роспись фарфора Из названий понятно как наносится роспись на фарфор. При подглазурном расписывании фарфора краски наносятся на неглазурованный фарфор. Затем фарфоровое изделие покрывается прозрачной глазурью и плавно обжигается при температуре до 1350 градусов. Надглазурная роспись наносится по глазурованному нерасписанному белому фарфору и после обжигается в муфельной печи при температуре от 780 до 850 градусов. При обжиге краска вплавляется в глазурь, уходя за тонкий слой глазури. Краски после хорошего обжига блестят (кроме специальных матовых красок, используемых только для декоративных целей), не имеют никаких шероховатостей и в дальнейшем лучше противостоят механическому и химическому воздействию кислых пищевых продуктов и алкоголя. Палитра красок надглазурной росписи богаче, чем палитра подглазурной росписи. Теперь, используя фарфоровую посуду в быту, вы будете знать из чего она сделана. izchegodelaut.ru Фарфор: узнай, как делают изысканную посуду (фото)как делают фарфор Когда ты держишь в руках готовую тарелку, чашечку или обычную статуэтку из хорошего фарфора, вряд ли задумываешься, что это творение более тридцати человеческих рук. Ты просто восхищаешься красотой и простотой изделия. А ведь чтобы сделать эти изысканные предметы из фарфора, нужно осуществить длинный процесс: литье, роспись, обжиг и остекление. И только тогда изделие упаковывают и отправляют на полки магазинов, где оно дожидается тебя. Мы решили показать, как изготавливают фарфор датчане Royal Copenhagen. Теперь ты будешь знать, из чего же сделаны их красивейшие изделия!

Фарфоровая глина - это основа любого изделия. Состоит она из каолина, полевого шпата и кварца. Ее пластичность обусловливается смешиванием воды и каолина. В глубину процесса вдаваться не будем, скажем одно - он длительный. И главное в нем - вымесить "тортики", своеобразные лепешки без капли воздуха. Именно из них делают все фигурки, чашки, тарелки и прочую радость домашнего декора.

Создание формы. Большинство основ тарелок и чашек делают на специальных машинах, их называют роликами. В большинстве случаев этим процессом управляют вручную. Этапы создания формы:

Так изготавливаются различные тарелки, вазы и прочее. Чашки делают по тому же принципу, только ручки крепят отдельно с помощью жидкой глины.

Рифленые узоры делают с помощью специальных ажурных насадок. Если фарфор очень кружевной - поверьте, что его делали вручную. Дырочки и зубчатые края вырезаются мастерами вручную, пока глина еще не высохла, и пластины имеют консистенцию кожи. Моделирование. Художникам или дизайнерам предоставляют эскиз для примера, а дальше - все в пределах фантазии. Они расписывают вручную тарелки и чашки, да так, что только людям с черствым сердцем не понять этой красоты и нежности рисунка вольной руки.

Литье. В специальных гипсовых формах выливаются статуэтки, кофейники, вазы, чайники, оригинальная посуда и части больших предметов. Живопись. Ручная подглазурная и надглазурная живопись - это два совершенно разных процесса. После покрытия цвет становится ярче, а поверху наносятся детали рисунка.

Глазурование. Фарфор становится абсолютно гладким, когда его покрывают глазурью и высушивают. При нагревании происходит реакция сцепления слоя стекла и глины, изделия становятся идеальными.

Завершение: подпись и печать. Когда изделия полностью готовы, на них ставят печать и подпись фирмы. Некоторые из производителей наносят и имя художника, работавшего над красотой.

Подписывайся на наш telegram и будь в курсе всех самых интересных и актуальных новостей! lady.tochka.net ФОРМАТОР » Как делают фарфоровые изделия

В силу особенности производства (технология, объем), тут нет многосерийных изделий, поточного производства. Все выпускается маленькими партиями и рождается в стенах небольшого здания, разделенного на разные комнаты – этапы производства. Помимо традиционной посуды, на предприятии много корпоративных заказов. Милиция, ГИБДД, РЖД и другие. Например вот это памятная штуковина для КБ Миля.

Заказ для милиции — дядя Степа. А это ваза для РЖД. И это все расписано в ручную. Единственное, изображения слева и справа от паровоза сделаны с помощью деколей. Различная продукция. Вот, а это отливка заготовки. Гипсовая форма, в которую заливается фарфоровый раствор. Первый вопрос был, а как делают полости внутри? Оказалось что все просто. Гипсовая форма формирует только внешний вид, а внутри все заливается раствором. Потом гипс начинает забирать у фарфора воду, и внешний слой раствора твердеет. Чем больше стоит заготовка, тем толще стенка образуется. А потом ненужный раствор выливают (он идет на повторное использование) и получается тонкостенная штуковина. Потом заготовку доводят до ума, шлифуют, убирают заусенцы и готовят под роспись. Это заготовки заварных чайников для КБ Миля. Сложные вещи собирают из нескольких деталей. Котики. А это наклеенные деколи перед повторным отжигом. После печки краска с деколи вплавляется в глазурь и становится неотъемлемой частью. Раскраска зайцев. Вторым открытием для меня было то, что кобальтовая краска – черная. И лишь после печки она становится синей. Роспись. А это готовят зайцев к 2011 году, который будет годом кролика. Мега-задвижка. Покрытие глазурью. Армия клонов. Прелестные зайцы. Покраска зайцев. Модель и гипсовая форма. Печи для обжига. После обжига. Все печи, кроме одной, электрические. А вот одна работает на сжиженном газе. Одной такой заправки хватает на один обжиг. Мастерская по производству гипсовых форм. Коробочная мастерская. Мастерская по мелкому литью. Окончательная доводка. Гипсовая статуэтка Теркина была создана в 1939 году (я дату мог перепутать, так как поэма вышла только в 1941, хотя работа над ней началась как раз в 1939). За долгий срок она пришла в негодность. Специалисты мастерской отреставрировали гипсовую статуэтку, сделали форму и теперь есть возможность полюбоваться на фарфорового Теркина.

источник

www.evdart.ru Как делается фарфорМы с вами посмотрели, как выглядит готовый херендский фарфор. А теперь давайте посмотрим, как его делают. В этих емкостях хранятся основные составляющие смеси для получения фарфора: каолин, полевой шпат и кварц.

Вот так получают фигурки со сложной структурой - из специальных форм.

Потом в фигурках прорезаются отверстия - это кропотливая ручная работа.

Процесс создания кофейных чашечек.

Влажной смеси придается форма на гончарном круге.

Подравнивается.

Вращается специальная форма, чашка выравнивается изнутри.

Для более точной обработки используется специальный инструмент.

Из формы достается чашка.

Аналогичным образом делаются тарелки с рисунком - во вращающейся форме.

Сложные фигурки, как правило, состоят из нескольких отдельных элементов, которые склеиваются между собой.

Составные части для скульптурки Бременских музыкантов.

Вот образцы скульптурок. Некоторые из них состоят из более чем десятка элементов.

Процесс склеивания, для чего используется самая обычная вода.

Это блюдо было сделано для какой-то выставки.

Знаменитый "плетеный" фарфор.

Это все тоже делается вручную из специальных "макарон" - нитей из смеси.

Смесь для "макарон" специально окрашивают в другой цвет, потому что у нее свой состав. При обжиге потом этот цвет уйдет. Вот процесс создания плетеной чашки.

Процесс скатывания "макаронины", чтобы она получилась витая.

Укладывание витой "макаронины". Стык заделывается так, что его не видно.

Ну и готовая чашечка.

Процесс прорезания отверстий. Работа очень трудоемкая. На больших посудинах могут делать несколько тысяч отверстий. Стоит ошибиться при прорезывании одного отверстия - изделие выкидывается, потому что брак недопустим. А мастерам платят сдельно, что особенно печально.

Вот, например, сосудик. Тут точно несколько тысяч дырок.

Но при этом получаются совершенно ажурные конструкции.

А здесь делаются всякие розочки, которые состоят из нескольких элементов.

Готовая продукция.

Подготовленные "лепестки", из которых будет скручена розочка.

Процесс пошел.

А вот самая маленькая розочка. Не представляю, как ее скручивают - это ж какую ловкость пальцев надо иметь.

Розочки потом используются в качестве элементов украшения - например, на супницах.

А это художественный цех. Все эти рисунки делаются вручную.

Шаблон рисунка.

Нанесенный на тарелку контур.

Раскрашенная по контуру тарелка.

Готовая продукция. На одну такую тарелку у художника может уйти до трех дней.

Другая технология нанесения базового рисунка (это делается пером с тушью).

И вот раскрашенный рисунок.

А тут раскрашивают фигурки-скульптурки.

Венгерские мотивы.

Разноцветная дамочка.

Движение очень здорово передано.

Ну и бывают скульптурки, которые оставляют нераскрашенными и так продают. Они смотрятся более стильно.

У этой фабрики есть собственный обучающий центр, в котором учат три года. Работает там более 700 человек - это большое производство. Но, как нам рассказали, прибыль у них совсем небольшая: трудозатрат очень много, работа тяжелая и кропотливая. www.exler.ru Как делают изделия из фарфораПосетил предприятие «Арт-Модерн керамика» занимающиеся фарфоровыми изделиями. Очень приятно в нынешнее время видеть такие небольшие (а на предприятии работает около 50 человек) производства с почти ручным трудом, где изделия помнят тепло рук, их сделавших. В силу особенности производства (технология, объем) тут нет многосерийных изделий, поточного производства. Все выпускается маленькими партиями и рождается в стенах небольшого здания, разделенного на разные комнаты — этапы производства. К сожалению снимать репортаж и запоминать объяснения трудно, по этому я расскажу лишь о тех моментах, которые произвели на меня впечатление.

Источник kak-eto-sdelano.ru |

Как делают фарфор © royalcopenhagen.com

Как делают фарфор © royalcopenhagen.com Как делают фарфор © royalcopenhagen.com

Как делают фарфор © royalcopenhagen.com Как делают фарфор © royalcopenhagen.com

Как делают фарфор © royalcopenhagen.com Как делают фарфор © royalcopenhagen.com

Как делают фарфор © royalcopenhagen.com Как делают фарфор © royalcopenhagen.com

Как делают фарфор © royalcopenhagen.com Как делают фарфор © royalcopenhagen.com

Как делают фарфор © royalcopenhagen.com Как делают фарфор © royalcopenhagen.com

Как делают фарфор © royalcopenhagen.com Предлагаю посетить предприятие «Арт-Модерн керамика», занимающееся фарфоровыми изделиями. Очень приятно в нынешнее время видеть такие небольшие (а на предприятии работает около 50 человек) производства с почти ручным трудом, где изделия помнят тепло рук, их сделавших.

Предлагаю посетить предприятие «Арт-Модерн керамика», занимающееся фарфоровыми изделиями. Очень приятно в нынешнее время видеть такие небольшие (а на предприятии работает около 50 человек) производства с почти ручным трудом, где изделия помнят тепло рук, их сделавших.

1. Помимо традиционной посуды, на предприятии много корпоративных заказов. Милиция, ГИБДД, РЖД и другие. Например вот это памятная штуковина для КБ Миля.

1. Помимо традиционной посуды, на предприятии много корпоративных заказов. Милиция, ГИБДД, РЖД и другие. Например вот это памятная штуковина для КБ Миля. 2.

2. 3. Заказ для милиции — дядя Степа.

3. Заказ для милиции — дядя Степа. 4. А это ваза для РЖД. И это все расписано в ручную. Единственное, изображения слева и справа от паровоза сделаны с помощью декалей.

4. А это ваза для РЖД. И это все расписано в ручную. Единственное, изображения слева и справа от паровоза сделаны с помощью декалей. 5.

5. 6. Различная продукция.

6. Различная продукция. 7. Вот, а это отливка заготовки. Гипсовая форма, в которую заливается фарфоровый раствор. Первый вопрос был, а как делают полости внутри? Оказалось что все просто. Гипсовая форма формирует только внешний вид, а внутри все заливается раствором.Потом гипс начинает забирать у фарфора воду, и внешний слой раствора твердеет. Чем больше стоит заготовка, тем толще стенка образуется.

7. Вот, а это отливка заготовки. Гипсовая форма, в которую заливается фарфоровый раствор. Первый вопрос был, а как делают полости внутри? Оказалось что все просто. Гипсовая форма формирует только внешний вид, а внутри все заливается раствором.Потом гипс начинает забирать у фарфора воду, и внешний слой раствора твердеет. Чем больше стоит заготовка, тем толще стенка образуется. 8. А потом ненужный раствор выливают (он идет на повторное использование) и получается тонкостенная штуковина.

8. А потом ненужный раствор выливают (он идет на повторное использование) и получается тонкостенная штуковина. 9. Потом заготовку доводят до ума, шлифуют, убирают заусенцы и готовят под роспись.

9. Потом заготовку доводят до ума, шлифуют, убирают заусенцы и готовят под роспись. 10. Это заготовки заварных чайников для КБ Миля.

10. Это заготовки заварных чайников для КБ Миля. 11. Сложные вещи собирают из нескольких деталей.

11. Сложные вещи собирают из нескольких деталей. 12. Котики.

12. Котики. 13. А это наклеенные декали перед повторным отжигом. После печки краска с декали вплавляется в глазурь и становится неотъемлимой частью.

13. А это наклеенные декали перед повторным отжигом. После печки краска с декали вплавляется в глазурь и становится неотъемлимой частью. 14. Раскраска зайцев.

14. Раскраска зайцев. 15. Вторым открытием для меня было то, что кобальтовая краска черная. И лишь после печки она становится синей.

15. Вторым открытием для меня было то, что кобальтовая краска черная. И лишь после печки она становится синей. 16. Роспись.

16. Роспись. 17.

17. 18. А это готовят зайцев к 2011 году, который будет годом кролика.

18. А это готовят зайцев к 2011 году, который будет годом кролика. 19. Мега задвижка.

19. Мега задвижка. 20. Покрытие глазурью.

20. Покрытие глазурью. 21. Армия клонов.

21. Армия клонов. 22. Прелестные зайцы.

22. Прелестные зайцы. 23. Покраска зайцев.

23. Покраска зайцев. 24. Модель и гипсовая форма.

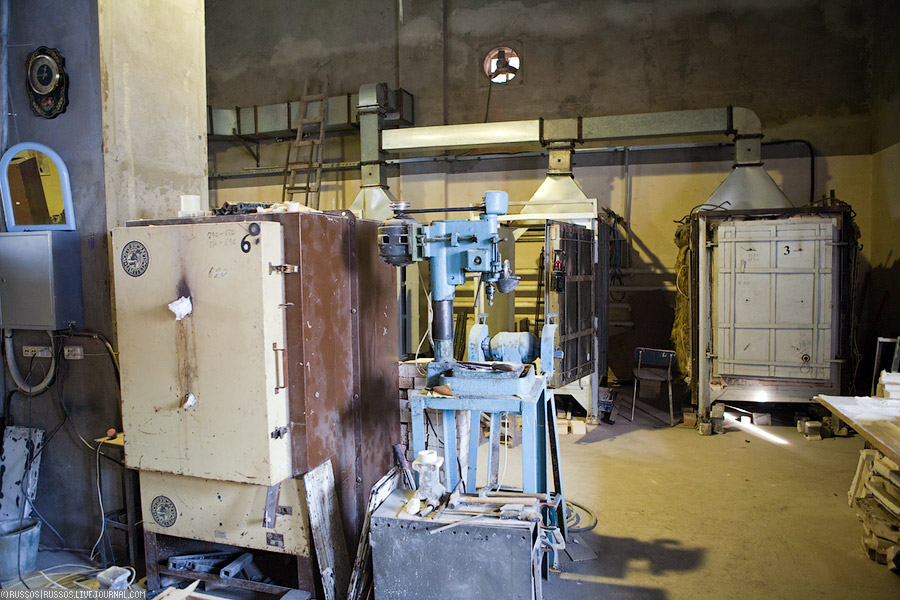

24. Модель и гипсовая форма. 25. Печи для обжига.

25. Печи для обжига. 26. После обжига.

26. После обжига. 27. Все печи, кроме одной, электрические. А вот одна работает на сжиженном газе. Одной такой заправки хватает на один обжиг.

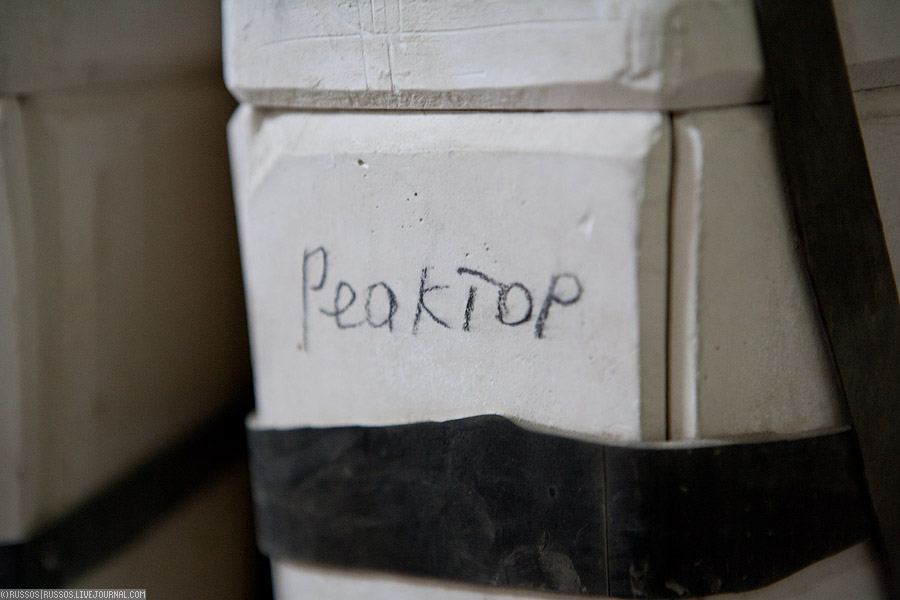

27. Все печи, кроме одной, электрические. А вот одна работает на сжиженном газе. Одной такой заправки хватает на один обжиг. 28. Мастерская по производству гипсовых форм.

28. Мастерская по производству гипсовых форм. 29. Коробочная мастерская.

29. Коробочная мастерская. 30.

30. 31. Мастерская по мелкому литью.

31. Мастерская по мелкому литью. 32.

32. 33. Окончательная доводка.

33. Окончательная доводка. 34.

34. 35. Гипсовая статуэтка Теркина была создана в 1939 году (я дату мог попутать, так как поэма вышла только в 41, хотя работа над ней началась как раз в 39). За долгий срок она пришла в негодность. Специалисты мастерской отреставрировали гипсовую статуэтку, сделали форму и теперь есть возможность полюбоваться на фарфорового Теркина.

35. Гипсовая статуэтка Теркина была создана в 1939 году (я дату мог попутать, так как поэма вышла только в 41, хотя работа над ней началась как раз в 39). За долгий срок она пришла в негодность. Специалисты мастерской отреставрировали гипсовую статуэтку, сделали форму и теперь есть возможность полюбоваться на фарфорового Теркина.