Содержание

Кожаная обувь своими руками — Как это сделано, как это работает, как это устроено — LiveJournal

Итак приступим), так как мы шьём руками, по всем правилам, то не плохо бы было сделать обувь удобной), поэтому перво — наперво снимаем мерку с ноги. Тут нам потребуется 3 (можно и 2) размера, пучки, взъём и подъём через пятку и форма следа.

Далее правим колодку по снятым меркам с припусками под суточное изменение стопы и динамическую деформацию, в носочной части для пальцев оставляем свободное пространство и придаём желаемую форму носу.

Обклеиваем колодку малярным скотчем, важно обклеить без натяжения, если где то плохо ложится лучше надрезать, складки допускаются.

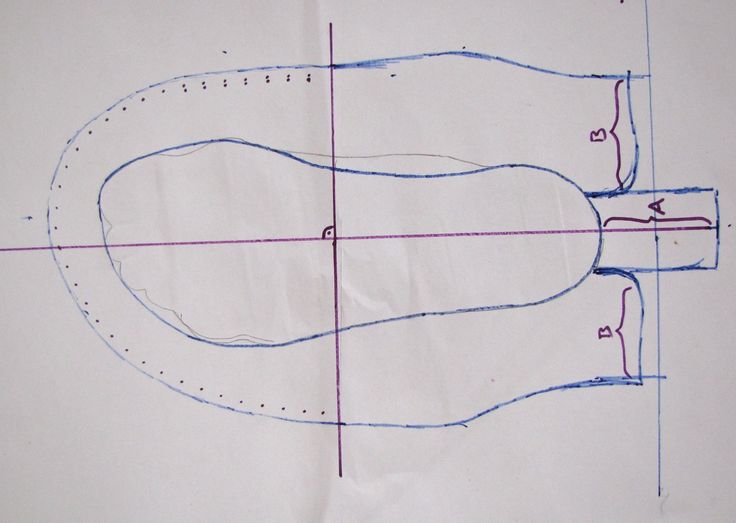

Наносим основные линии, это линия середины колодки (через гребень колодки, как бы делит колодку на 2 части) и линию кальцаты (линия между 2мя наивысшими точками боков колодок). Далее приступаем к творчеству, рисуем то что хотим видеть в итоге. Это методика хороша при индивидуальном пошиве, сразу видно что будем иметь в итоге, Миланская технология, типо).

Это методика хороша при индивидуальном пошиве, сразу видно что будем иметь в итоге, Миланская технология, типо).

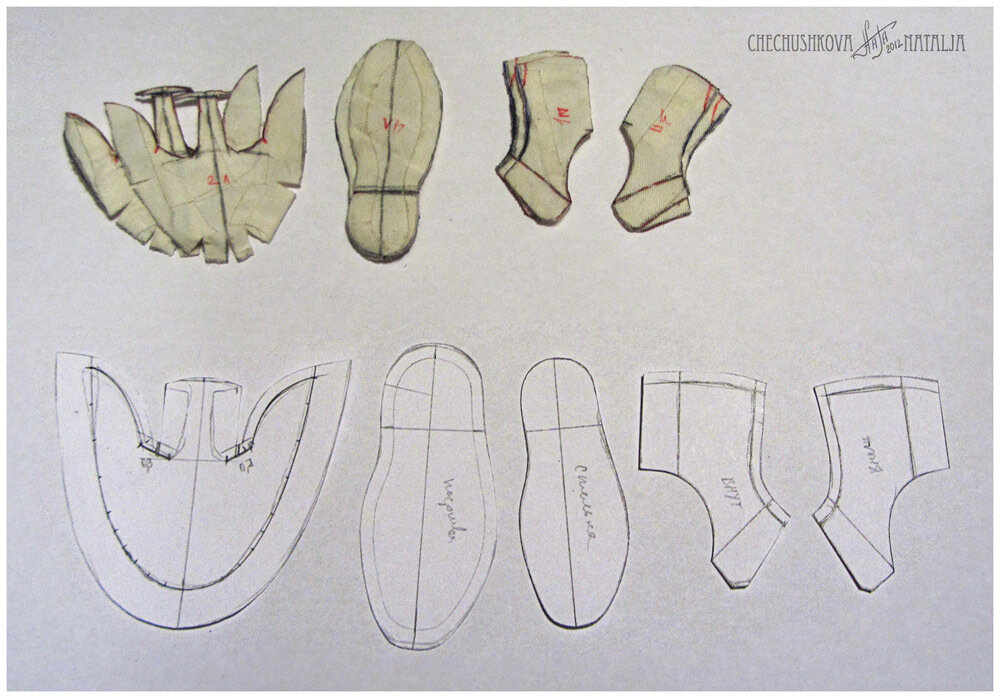

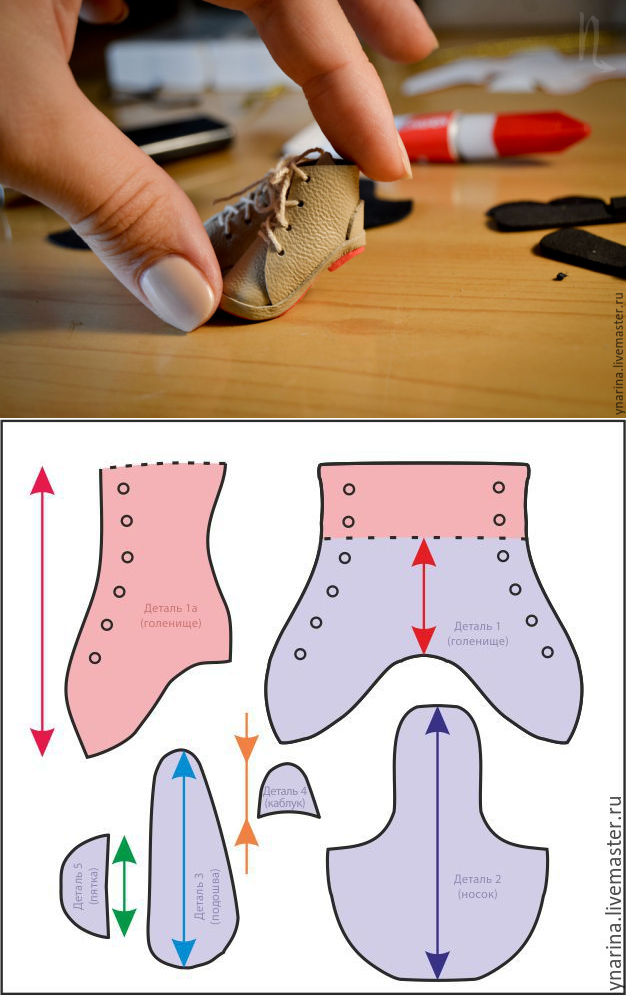

Снимаем скотч с колодки, это будет наша развёртка с нанесённым дизайном. Делаем корректировку. На фото не полная корректировка, ещё в пятке нужна, поспешил с фото.

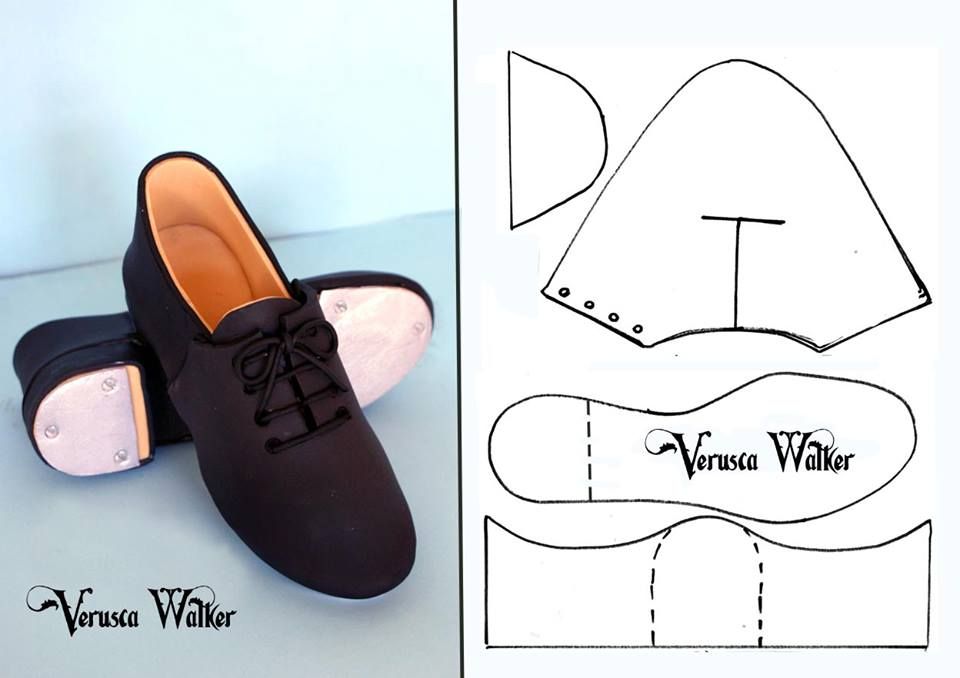

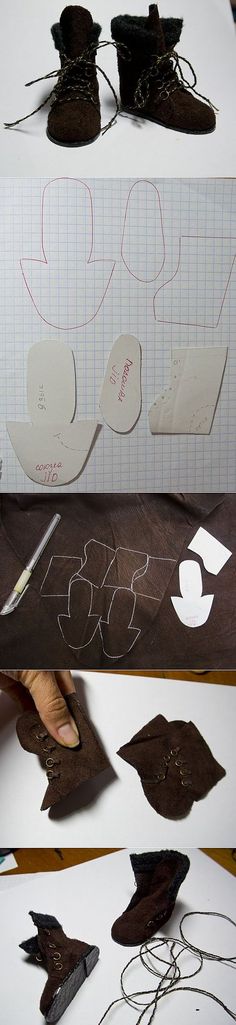

По развёртке строим выкройки, я делаю с картона или ватмана. Припуски под шов делаю 8-10 мм, под затяжную кромку 15-20 мм, по мурзилкам пишут что подл затяжную кромку можно меньше, но я перестраховываюсь, так сказать припуск на рукожопость) На фото выкройки для верха, для подклада не фотал, при построении выкроек для подклада важно учесть чтобы шав верха и подклада не накладывались друг на друга, иначе будет тереть ногу.

По выкройкам раскраиваем кожу и подклад, я использую кожу 1.2-1,5 мм растительного дубления, важно учитывать линии растяжения, иначе обувь быстро потеряет форму и превратиться в калошу. На фото опять раскроены только детали верха, без подклада.

В местах где детали сшиваются между собой срезаем край кожи (шерфовка, брусовка) чтобы шов не выделялся и не давил ногу, край должен выходить в 0, при сшивании получится 1 толщина кожи, а не 2, большой + к комфорту. Опять только верх, с подкладом всё тоже самое.

Опять только верх, с подкладом всё тоже самое.

Делаем перфорацию, в вконтакте продают готовые пробойники для брогирования, но я делал простыми пробойниками диаметром 3 и 1 мм.

Сшиваем детали, важно делать всё симметрично, иначе при затяжке будет большой геморой. Так как машинки я не имею, то шью руками, + к надёжности и долговечности))). Отверстия под шов делаю самодельным пробойником выполненным из перьевого сверла, шаг 2 мм, зуб 0.6 мм, нитки вощёные, шов забивается воском и хорошо держит воду. На фото собранный верх с пришитой подкладкой, пятка из замши.

Готовим затяжную стельку, вырезаем с чепрака или воротка 2,5-3,5 кусок по контуру следа колодки с припуском около 1-1,5 см, хорошо смачиваем и провяливаем, размещаем по следу колодки и натягиваем хорошо фиксируя гвоздиками по контуру и в центре и обстукиваем. Ждём какое то время пока высохнет.

Немного увлажняем край и срезаем лишнее, добиваемся ровного и аккуратного контура, шкурим, можно и тяп ляп отрезать, но мне внутренний перфекционист не позволяет, внутри под вставной стелькой будет видно неровность.

Этап так этап, не даром совпало с пунктом 13 в повествовании, т.к у меня нет настоящего инструмента для вырезания губы, делаю эту операцию простым косячком, самая не любимая операция я бы сказал. Суть, вырезать в половину толщины на толстом чепраке возвышение куда будет пришиваться рант и верх.

Прокалываем отверстия по всему периметру изогнутым шилом, можно и в процессе шитья накалоть, но так удобнее. В разных методиках эту операцию делают по разному, кто то только до талии прошивает, кто то до каблука, я предпочитаю по всему периметру прошить. Итого около 90 *2 дырочек)))

Сушим

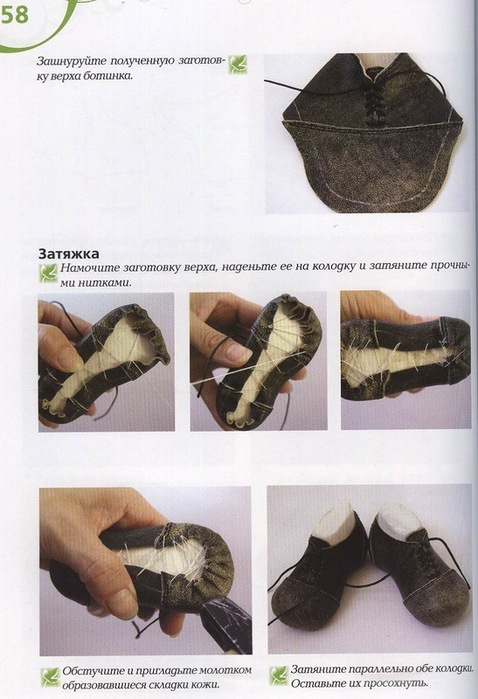

Приступаем к предварительной затяжке, как говорят к посадке. Выполняю это на «мокрую», цель растянуть кожу и придать форму колодки, возможно придётся повозиться чтобы все элементы дизайна были на своих местах. Язык и по канту прихватываем гвоздиками чтобы была нужная высота и расположение. Верхний край берцев и кант должен быть на своём месте, иначе будет тереть ногу. Выжидаем время, 2-3 дня. На фото тут стелька до вырезания губы, посадку чуть раньше делал на втором чтобы одинаковое время выстаивались.

Выжидаем время, 2-3 дня. На фото тут стелька до вырезания губы, посадку чуть раньше делал на втором чтобы одинаковое время выстаивались.

Готовим подноски и задники, чепрак растишка 2-2,5 мм, мочим, вялим, околочиваем немного и вырезаем по форме задника и подноска.

Вынимаем гвозди и смотрим что у нас вышло с верхом, всё устроило, смачиваем, затягиваем отдельно от верха подклад, тянем как следует чтобы вытянуть хорошо кожу, фиксируем гвоздиками.

Ставим подносок и пятку, прихватываем гвоздями и хорошенько растягиваем и фиксируем гвоздями, немного подсушиваем и остервенело околачиваем чтобы кожа уплотнилась по максимуму, окончательно сушим и ещё всё хорошенько обстукиваем. После шкурим всё, придаём носу желаемую форму и сглаживаем переходы, чтобы пальцем не ощущался стык подноска и задника с подкладом. Не обязательная операция, но я делаю, между подноском и задником приклеиваем кусочек не тянущейся ткани, шириной около 25 мм, так называемые «бочки», исключают деформацию обуви при длительной носке, использую латексный эко клей).

Через шаблон мажем подносок и задник латексным клеем и затягиваем верх на мокрую, отставляем. ждём когда всё высохнет.

Отгибаем гвоздики поднимаем затяжную кромку мажем клеем хорошо и опять загибаем гвозди, остукиваем до появления чёткой грани. Сушим. Вынимаем гвозди.

Околачиваем верх устраняя все неровности, этот процесс может длиться несколько часов. добиваемся идеала))

Красим, я использовал проф краску Kenda Farben, в данном случае цвет Mogano, т.е красное дерево.

Опять всё околочиваем, по появляющемуся блеску выявляем все неровности и ещё раз околачиваем, этим можно заниматься пару дней)))

Жируем, использую копытное масло. Даём впитаться хорошенько.

Мега матерный этап, пришиваем рант, суть в том чтобы кривым шилом пройти через губу, кромку подклада и верха и выйти в рант и продеть нитку и затянуть седельным швов с «узелком» Узелок не даст располстись шву даже если половина стяжков перетрётся лет через 20))) Да, нитка пропитывается спец составом или воском.

Срезаем лишнее от верха и подклада, ровняем всё.

Ставим супинатор (геленок) метал, можно дерево. Фиксируем его кожей.

Заполняем пустое пространство пробкой, некий амортизатор и со временем примет форму ноги, ещё плюсик к комфорту. Раньше считалось что такой наполнитель снимает усталость и помогает при головных болях, не берусь утверждать))))))))))))

Далее к сожалению не фотографировал, грязный процесс)

Готовим подошву и флики для каблука. Для этого берём кожу растишку толщной 4-5 мм, вымачиваем хорошо, сутки провяливаем и выколачиваем.

Приклеиваем подошву

Нарезаем канавку под нитку, можно спрятать нитку , но я не стал заморачиваться так как всё равно планировал ставить профилактику.

Прокалываем отверстия через рант и подошву и выходим в прорезанный канал, хорошо затягиваем, шьётся седельным швом с узлом.

В области пятки подрезаем выступ и приступаем к набору каблука.

Первый флик каблука равняем и срезаем немного под углом чтобы выдержать плоскоть каблука, для того чтобы каблук опирался всей поверхностью.

Приклеиваем последующие флики до нужной высоты.

Стеклуем и приклеиваем набойку каблука и профилактику.

Обтачиваем урез подошвы и каблука, стеклим.

Приколачиваем набойку каблука гвоздями

Обрабатываем срез подошвы, красим пропитываем восками до нужного вида.

Снимаем технологические затяжки с места шнуровки, прокрашиваем что не прокрасилось.

Финишируем кожу, использую сначала жидкие воски от Kenda Farben, затем ещё околачиваем, ещё раз мажем восками. Даём высохнуть сутки. Далее полируем карнаубским воском. На фото готовых брог они после недельной носки и новый глянец наносить было лень))

Забываем о них на 1-2 недели. можно дольше, кожа привыкает к колодке и принимает форму.

Делаем шнурки, из чепрачной части шкуры.

Снимаем с колодки, примеряем, радуемся) Возможно, какие то этапы забыл описать. На всё про всё ушло чуть более 1 месяца.

Небольшой рассчет себестоимости обуви ручной работы, расскажу на своём примере, во сколько обошлись мне броги, только стоимость материалов, стоимость инструмента не учитываю. Данный подсчёт не имеет ни чего общего с коммерческой ценой пошива обуви, где оплачивается аренда мастерской, работа мастера и т.д.

Данный подсчёт не имеет ни чего общего с коммерческой ценой пошива обуви, где оплачивается аренда мастерской, работа мастера и т.д.

Итак, кожа растительного дубления, средняя цена около 40 р за дц, в шкуре в среднем 150-170 дц + доставка, на одну пару, верх + подклад ушло около около 50 дц = 2266р

Низ обуви, чепрак растительного дубления толщина 4мм, цена около 50р за дц + доставка, средний размер 70-100 дц, на пару уходит около 35 дц = 2150р

Клей латексный, литр 800р, на пару уходит около 150 мл = 120р

Супинаторы = 30 р

Нитки примерно р 100

Гвоздики, 50р)

Краска, литр 1200, на пару уходит около 150 мл, = 180р

Финишные средства, округлим за всё 200р

Профилактика 150р

Набойки на каблук 150р

Итого примерно получаем сумму равную 5396, не мало, можно купить 2 пары китайской обуви которая если повезёт, прослужит по 1 сезону

Не буду рекламировать обувь ручной работы, каждый сам выбирает что ему важно и предпочтительнее, я предпочитаю носить обувь которая сшита идеально по ноге и будет служить очень долго, можно сказать даже десятилетие)), из обслуживания требуется только пропитка маслом, воск и замена профилактики раз в пару лет)

Источник

Если у вас есть производство или сервис, о котором вы хотите рассказать нашим читателям, пишите Аслану (shauey@yandex. ru) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

ru) и мы сделаем самый лучший репортаж, который увидят не только читатели сообщества, но и сайта Как это сделано

Еще раз напомню, что посты теперь можно читать на канале в Телеграме

и как обычно в инстаграме. Жмите на ссылки, подписывайтесь и комментируйте, если вопросы по делу, я всегда отвечаю.

Жми на кнопку, чтобы подписаться на «Как это сделано»!

Tags: кожа, мастерская, обувь

Обувь своими руками, выбор материалов, пошаговый алгоритм создания

Несмотря на огромный ассортимент самой разной обуви на полках магазинов, часто люди заинтересованы в самостоятельном изготовлении тапочек, туфель или ботинок. Объясняется подобное желание многими причинами: возможностью удешевить готовое изделие, получить модель уникального дизайна, идеально соответствующую параметрам стопы, или даже попросту попробовать силы в новой для себя сфере. Как бы там ни было, чтобы сделать обувь своими руками, необходимо детально изучить все этапы производства, подобрать подходящее сырье и инструментарий, грамотно построить выкройку, выполнить множество других действий. Процесс длительный и сложный, требующий недюжинного терпения, концентрации внимания, усидчивости, при этом он вполне посильный, интересный и познавательный.

Процесс длительный и сложный, требующий недюжинного терпения, концентрации внимания, усидчивости, при этом он вполне посильный, интересный и познавательный.

Содержание

- Особенности конструкции

- Материалы и инструменты

- Этапы изготовления

- Снятие мерок

- Создание макета

- Подготовка выкройки и обметка

- Натягивание заготовки и нашивка ранта

- Пришивание, окрашивание и полирование подошвы

- Декор

- Видео

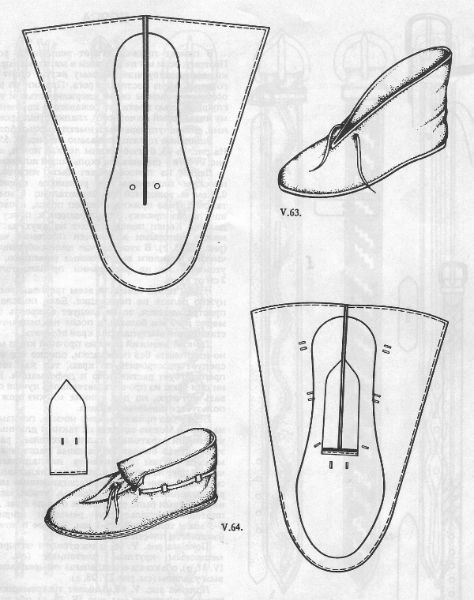

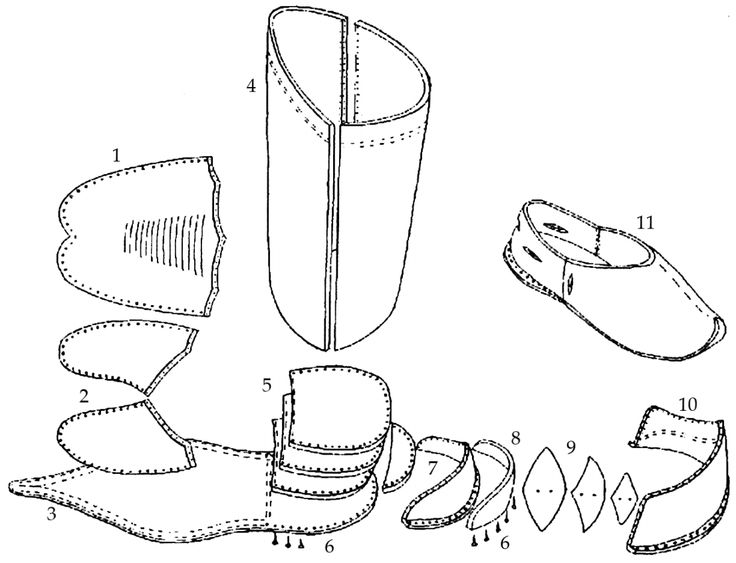

Особенности конструкции

Современный рынок представляет множество моделей обуви, которые отличаются друг от друга материалом и внешним видом. Перед изучением этапов изготовления изделий из кожи или замши стоит ознакомиться с конструкцией, составными частями, их отличиями.

Элементы, из которых состоит верхняя часть обуви:

- Носок — часть, закрывающая поверхность пальцев стопы, сохраняет ногу от механических повреждений, чаще всего вступает в контакт с внешней средой.

- Союзка — деталь, закрывающая тыльную поверхность стопы.

При ходьбе постоянно поддается изгибам, поэтому деформируется первой.

При ходьбе постоянно поддается изгибам, поэтому деформируется первой. - Берцы — охватывают нижние части голени и голеностопного сустава. При эксплуатации эта часть практически не поддается негативному воздействию извне.

- Люверс — место, предназначенное для проведения шнурков, веревок.

- Задник — деталь, которая закрывает пяточную часть стопы.

- Язычок — часть, прикрепленная к основанию ботинка, фиксирует ногу, предотвращает попадание внутрь пыли, грязи, мелких деталей.

- Стелька — слой мягкой и приятной кожи (или другого материала), который контактирует непосредственно со стопой, смягчает ходьбу, убирает дискомфортные ощущения даже при беге.

Нижняя часть обуви представлена следующими элементами:

- Подошва — самая значимая деталь низа, которая определяет не только удобство при хождении, но еще долговечность изделия. Она защищает ногу от неприятного контакта с грунтом, смягчает механическое воздействие при прыжке, беге, ходьбе.

- Каблук — деталь, которая предназначена для подъема пяточной части стопы. Может быть разных формы и размера, все зависит от модели, сезонной конструкции.

- Набойка — прикрепляется к поверхности каблука, защищает его от истирания.

- Рант — деталь, отвечающая за крепление низа обуви.

- Защитные вставки — элементы, сделанные из хлопковой ткани и полиуретана, предотвращающие натирание пятки, появление мозолей.

- Наполнитель — материал, который обеспечивает воздухопроницаемость, тепло, вентиляцию, защиту от сезонных погодных условий.

- Супинатор — деталь, которая размещается между подошвой и основой стельки, создает нужные жесткость и упругость.

На подошву приходятся огромные нагрузки, она подвергается постоянному износу при контакте с землей, поэтому материал для ее производства должен быть качественным и прочным.

Изготовление своими руками обуви требует соблюдения многих правил. Для каждой из описанных деталей существуют свои нюансы производства.

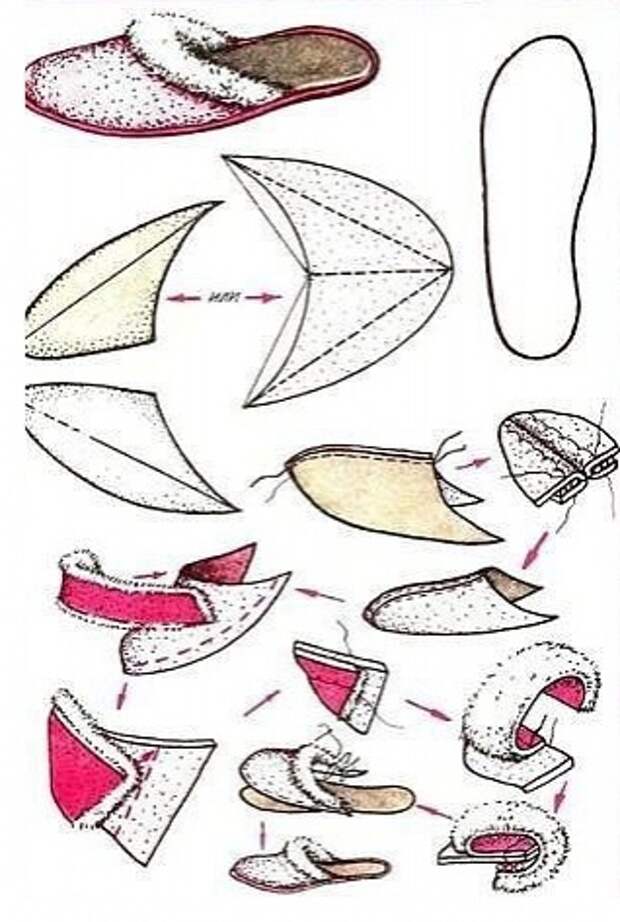

Материалы и инструменты

Перед тем как сделать обувь своими руками, важно подобрать правильный материал и собрать нужные инструменты. Взрослую или детскую продукцию чаще всего изготавливают из кожи, замши, текстиля. Популярностью пользуется именно натуральная кожаная обувь, потому что она долговечная, практичная, износостойкая, шансов натереть ноги гораздо меньше. Из этого сырья делают: кроссовки, ботинки, сапоги, туфли, кеды, шлепки.

Замша — приятный, мягкий, эластичный материал, используемый как для взрослой, так и для детской обуви. В ней нет лицевого слоя, она трудоемкая в изготовлении, поэтому достаточно дорогая. Текстиль — применяется для пошива летней обуви, пинеток для детей, кед, а также домашних тапочек. Материал очень нежный, мягкий, приятный на ощупь. В такой обуви нога всегда дышит, получает нужную вентиляцию, комфорт, тепло.

Текстиль экологически чистый, поэтому чаще всего его используют для изготовления детской обуви.

КожаЗамшаТекстиль

При изготовлении подошвы своими руками применяют:

- Кожу — обладает повышенной стойкостью, прочностью, защищает ногу от внешних повреждений, позволяет ей дышать. Кожаную подошву сделать своими руками не сложнее, чем из любого другого материала.

- Резину — износостойкий материал, устойчивый к морозам, перепадам температуры, обладающий термопластичностью. Характеризуется прочностью, практичностью, долговечностью. Единственным минусом является повышенная маркость такой подошвы.

- ПВХ — дешевый материал, который обладает хорошей износостойкостью, его можно красить. Используется для изготовления зимней обуви. Недостаток — слишком тяжелый.

- ТЭП — изготавливается из термопластичной резины, характеризуется хорошей износостойкостью, не скользит на мокрой дороге. Недостаток — невозможно придать четкие и ровные очертания.

- Полиуретан — имеет низкую теплопроводность, мягкий, легкий, из него изготавливаются любые сезонные модели.

Легко поддается ремонту. Обувная индустрия часто использует этот материал. Недостаток — непрочный, быстро истирается.

Легко поддается ремонту. Обувная индустрия часто использует этот материал. Недостаток — непрочный, быстро истирается.

КожаРезинаПВХТЭППолиуретан

Пошив обуви будет невозможен без следующих инструментов и расходного сырья:

- напильник;

- токмач;

- пчелиный воск;

- шило;

- затяжные клещи;

- молоток;

- сапожный нож;

- полиуретановый клей «Десмокол»;

- гвозди;

- изолента.

Позаботиться о наличии всех необходимых материалов и инструментов стоит заранее, только потом можно переходить к процессу изготовления.

Этапы изготовления

Создание туфель или сапог состоит из последовательных этапов, которые важно соблюдать. Если нет представления о том, как делают обувь, нелишним будет посмотреть несколько видео, изучить пошаговый мастер-класс по правильному шитью — это сделает процесс понятней, легче и приятней.

Снятие мерок

Снятие мерок для пошива обуви — первый значимый этап, он помогает определить нужный размер выбранной модели. Пошагово процесс выглядит так:

Пошагово процесс выглядит так:

- нога ставится на белый лист бумаги, стопа обводится по контуру;

- ее длина определяется как расстояние между выступающим пальцем и пяткой, ширина — как расстояние между точками в самой широкой ее части;

- измеряется обхват подъема и лодыжки с помощью мерной ленты;

- определяются обхваты: икроножной мышцы (для высоких сапог), косой через пятку, стопы в самой узкой и самой широкой частях.

Карандаш при обведении стопы надо держать перпендикулярно плоскости бумаги.

Каждая снятая мерка записывается на лист, затем эти параметры используются при изготовлении макета и выкройки.

Создание макета

Следующим этапом создается колодка. В качестве материала используют дерево, которое характеризуется повышенной твердостью, устойчивостью ко влаге. Например, бук, березу, клен. Для работы понадобятся два куска дерева, предпочтительно квадратного сечения.

При выборе брусков надо понимать, какого типа колодка должна получиться: у сапожной горловина должна быть повыше, примерно на 3 см по сравнению с туфельной. Если для первой берется брусок сечением 15 × 15 см, то для второй будет достаточно 12 × 12 см.

Если для первой берется брусок сечением 15 × 15 см, то для второй будет достаточно 12 × 12 см.

Из инструментов нужны:

- топор;

- киянка;

- ножовка по дереву;

- рашпиль;

- набор стамесок и круглых резцов.

Кроме того, пригодится старая обувь, хорошо облегающая ногу. Пошаговый алгоритм:

- На одной стороне бруса рисуется по меркам подошва, а сбоку лекалом вырисовывается профиль будущей желаемой модели.

- Между верхней и нижней частями нужно сделать центральные линии, просверлив два сквозных отверстия.

- Ножовкой или топориком удаляются все ненужные сучки и осколки. После этого заготовке придается форма, схожая с формой ноги.

- Более грубая обработка делается с помощью киянки и стамесок. Потом в ход идут круглые резцы, так как в некоторых местах колодка бывает не только выпуклой, но и вогнутой внутрь.

- В конце проводится шлифовка с использованием наждачной бумаги или рашпилей. Если в обуви планируется каблук, для него нужно создавать специальное углубление.

Сделав колодку по меркам, переходят к созданию предварительного макета. Для этого готовое изделие обшивают тонкой, натуральной кожей. В этот момент уже нужно понять, какой будет модель, предусматриваются ли дополнительные внешние дизайнерские швы, рисунки. Они отмечаются на макете предварительно, затем, ориентируясь на готовый внешний вид модели, переходят к более сложным стадиям изготовления.

Взять два куска дереваНа одной стороне бруса нарисовать по меркам подошвуСбоку лекалом вырисовать профиль будущей желаемой моделиПросверлить два сквозных отверстия между верхней и нижней частямиУдалить ненужные сучки и осколкиБолее грубую обработку делать с помощью киянки и стамесокДля выпуклостей и вогнутостей использовать круглые резцыОтшлифовать изделиеГотовая колодка

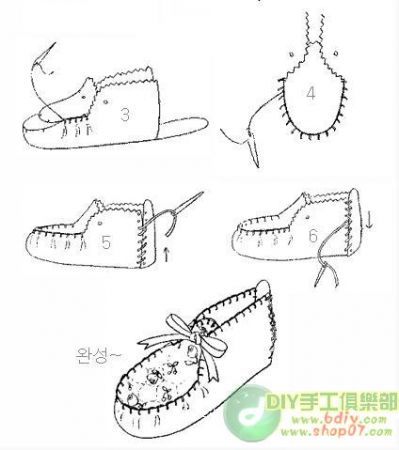

Подготовка выкройки и обметка

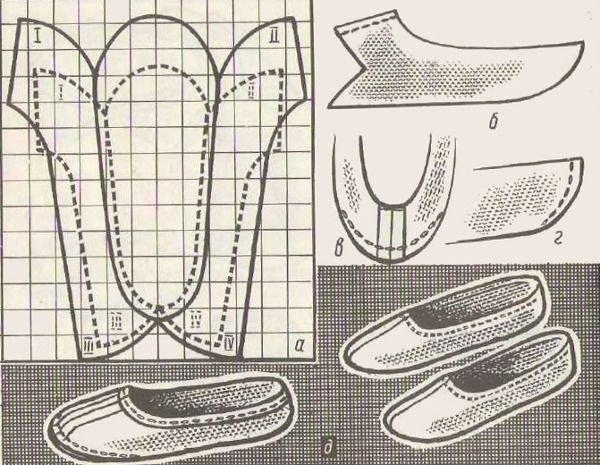

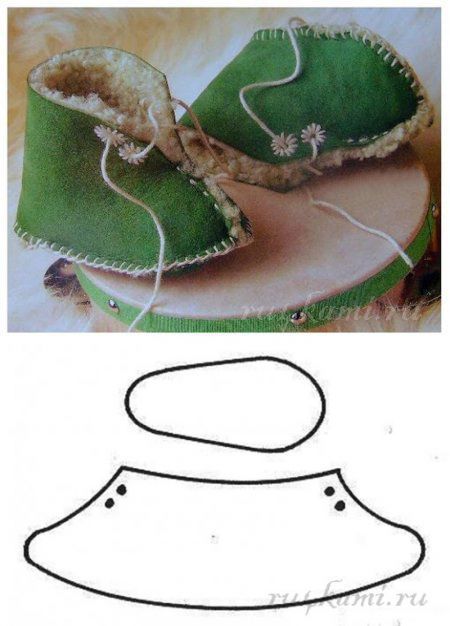

Выкройка стельки делается на основе обведенной стопы. При этом она должна быть немного длиннее, форму носка выбирают в зависимости от модели.

Верх строится следующим образом:

- По результатам измерений создается форма, показанная на рисунке. Внешняя и внутренняя длины верха должны точно совпадать с длинами внешнего и внутреннего контура стельки.

- Вырез строится приблизительно, учитывая желаемую глубину от носка в направлении подъема. В процессе работы стоит примерять лекало на ногу — для понимания правильности действий.

- По выкройке обуви, ее верхней части, вырезается заготовка из натуральной замши или кожи.

Вырезать заготовку нужно на 2–3 мм больше, нежели сама выкройка. В таком случае при изготовлении обуви она не будет маломерить.

Подкладку кроят по той же выкройке обуви. Верхняя и подкладочная части сшиваются или склеиваются друг с другом. Края нужно максимально подровнять, обточить кожу при необходимости, подкрасить изделие, чтобы оно имело вид, максимально приближенный к желаемой модели обуви.

По результатам измерений создать формуПо выкройке вырезать заготовкуВырезать подкладку, сшить или склеить с верхней частью

Натягивание заготовки и нашивка ранта

Изготовление продолжается: на подготовленную колодку нужно натянуть верх обуви, важно научиться это делать очень плотно. После чего надо уложить стельку. Этот этап производства особенно важен, от него будут зависеть удобство и комфорт при хождении.

После чего надо уложить стельку. Этот этап производства особенно важен, от него будут зависеть удобство и комфорт при хождении.

Рант — это тонкая кожаная полоска, которая соединяет все части будущей модели, натянутые на колодку. Наличие этой детали позволяет ремонтировать любую модель в случае повреждения подошвы или колодки.

Натянуть верхнюю часть на колодкуЗаготовку для стельки подровнять сапожным ножомМесто крепления стельки промазать десмоколомПрикрепить стелькуЗафиксировать заготовку обувными гвоздямиПродолжить работу затяжными клещамиПодтянуть края заготовки как можно плотнее друг к другуВытащить гвозди, обрезать излишки замшиПриклеить декоративный рант из кожкартона

Пришивание, окрашивание и полирование подошвы

Подошва бывает разной, чаще каучуковой или кожаной. Укреплять ее нужно специальными маленькими гвоздиками, которые обеспечивают надежность и долговечность. Если нужно пришить каблук, используют несколько слоев кожи.

Недостаточно просто изготовить модель самому и сшить правильный макет, необходимо еще уметь профессионально окрасить подошву и отполировать ее. Цвет зависит от тона обуви. После нанесения краски нужно подождать, пока она полностью высохнет. Самостоятельное производство обуви заканчивается этапом полировки.

Цвет зависит от тона обуви. После нанесения краски нужно подождать, пока она полностью высохнет. Самостоятельное производство обуви заканчивается этапом полировки.

Отлить в небольшую удобную емкость клейПромазать кисточкой нижнюю часть заготовки обувиУделить особое внимание складкам из замшиПодошву тоже обработать клеемПрогреть феном для активации свойств клеяПодошву и заготовку плотно прижать друг к другу, отбить молотком для крепости сцепленияСапожным ножом обрезать выступающие краяДействовать неспешно и аккуратноСледующий этап — изготовление каблука и набойкиСделать необходимые замерыОтшлифовать область крепления каблука напильникомВыполнить примеркуВырезать каблук из той же кожи, что была использована для подошвыМакнуть кисточку в десмоколЩедро промазать каблукПриклеить и прогреть феном для активации клеящей пленкиОбрезать края по форме подошвыОтшлифоватьНанести клейПриклеить набойкуПридать ей нужную формуОтшлифовать края каблукаИ рант подошвы

Декор

Самодельная обувь ручной работы может украшаться по фантазии мастера, используя различные стразы, банты, заклепки, кнопки и другие аксессуары. Для создания декора используют специальные инструменты. Чаще всего банты или стразы сажаются на клей, реже производители используют миниатюрные гвозди. Для домашнего украшения туфель оптимальным вариантом будет как раз сильнодействующее клеящее вещество, предназначенное специально для декорирования.

Для создания декора используют специальные инструменты. Чаще всего банты или стразы сажаются на клей, реже производители используют миниатюрные гвозди. Для домашнего украшения туфель оптимальным вариантом будет как раз сильнодействующее клеящее вещество, предназначенное специально для декорирования.

Накалить токмачНа рант подошвы нанести пчелиный воскВжарить воск горячим токмачомДвигаться по кругуНе пропускать ни одного участка рантаВзять кусок мягкой тканиОтполировать боковую часть подошвыГотовый ботинок

Видео

Как сшить обувь вручную

Обувь — это основная часть одежды, которую мы носим каждый день. После ношения обуви некоторое время она может сломаться. Это означает, что швы, скрепляющие различные части обуви, оставляют зияющее пространство. Это делает вашу обувь непригодной для носки и не функциональной. Вместо того, чтобы выбрасывать свою обувь, чтобы купить новую, вы можете сшить ее сами. Вы можете сделать это своими руками, если у вас есть необходимые инструменты и навыки.

После ношения обуви некоторое время она может сломаться. Это означает, что швы, скрепляющие различные части обуви, оставляют зияющее пространство. Это делает вашу обувь непригодной для носки и не функциональной. Вместо того, чтобы выбрасывать свою обувь, чтобы купить новую, вы можете сшить ее сами. Вы можете сделать это своими руками, если у вас есть необходимые инструменты и навыки.

Как сшить обувь вручную?

Содержание

- Как сшить обувь вручную?

- Шаги, чтобы сшить обувь вручную

- Как исправить подошву обуви с помощью клея?

- Как сделать обувь вручную?

- Советы по шитью обуви вручную

- Материалы для изготовления обуви

Вам понадобится шило в качестве иглы и прочная восковая нить, чтобы починить кожаную обувь, когда она зияет. Вставьте шило в ботинок за несколько дюймов до отверстия в башмаке. Ваш первый стежок оставляет длинную нить внутри вашей обуви. Сделайте следующий стежок с внутренней стороны обуви с помощью шила, оставьте петлю, через которую проденьте нить. Плотно потяните, чтобы закрыть стежок, и повторяйте, пока вы не зашьете зазоры полностью.

Плотно потяните, чтобы закрыть стежок, и повторяйте, пока вы не зашьете зазоры полностью.

Шитье обуви вручную — редко встречающееся умение. Не так много людей, которые могут это сделать, если они не являются профессионалами или приобрели навыки каким-либо другим способом. Вот пошаговая инструкция, как сшить обувь своими руками.

Этапы шитья обуви вручную

- Вам понадобится шило, чтобы проколоть кожу, и прочная нить, чтобы скрепить ее.

- Проденьте шило, чтобы начать шить обувь. Заправить шило легко и просто. Обязательно выберите иглу с острым концом.

- Сделайте первый стежок с внутренней стороны ботинка в нескольких дюймах от зазора, который вы хотите зашить.

- Протолкните шило через переднюю часть ботинка и вытяните нить на несколько дюймов. Потяните шило назад, оставив несколько дюймов нити свисающими.

- С внутренней стороны обуви сделайте следующий стежок ближе к дырке, которую вы зашиваете на обуви.

Когда ваше шило выйдет через переднюю часть, сделайте петлю из нити.

Когда ваше шило выйдет через переднюю часть, сделайте петлю из нити. - Протяните нить через петлю, отведите шило назад и сильно потяните, чтобы закрыть петлю и сделать второй стежок.

- Повторяйте этот стежок, перекрывая отверстие в ботинке. Это позволит сшить части вашей обуви, которые расстегнулись, чтобы сделать отверстие. Вы также можете продеть нить через всю обувь, чтобы закрепить первоначальную строчку.

- Ваша обувь теперь в нормальном состоянии, и ее можно носить с комфортом.

Как починить подошвы обуви с помощью клея?

- Начните с полной очистки обуви. Это удалит любую грязь между подошвой и остальной частью обуви.

- Нанесите клей для подошвы на подошву и часть обуви над подошвой.

- Крепко соедините две части обуви. Вы можете положить тяжелый предмет на обувь, пока клей оседает. Или скрепите на некоторое время две части обуви скотчем.

- После того, как клей осядет и прочно скрепит детали обуви, снимите тяжелый предмет или скотч с обуви.

- Теперь ваша обувь готова к комфортному ношению.

Как сделать обувь вручную?

- Вам нужно будет собрать все материалы, необходимые для изготовления вашей обуви. Эти материалы включают в себя достаточное количество обувной кожи для обуви нужного вам размера, нитки, шнурки, ткань для внутренней части обуви и внутренние подошвы. Вы можете получить большую часть материалов из обуви, которую вы не используете, чтобы сэкономить на затратах.

- Вам также понадобятся такие инструменты, как ножницы, маркеры, плоскогубцы, иглы, шило и коврик для резки.

- Решите, какая обувь вам нужна или которую вы хотите изготовить, и создайте дизайн обуви. Нарисуйте, как обувь будет выглядеть, когда она будет закончена.

Это будет вашим руководством по изготовлению обуви.

Это будет вашим руководством по изготовлению обуви. - Сделать слепок стопы. Гипс представляет собой блок, часто древесину человеческой стопы. Вы можете считать это слепком вашей стопы для обуви, которую вы делаете. Вы можете сделать гипс, наполнив картонную коробку альгинатом и поместив туда ногу. Альгинатный гель затвердеет вокруг стопы, затем медленно извлеките стопу из коробки.

- Налейте гипсовую повязку на место, оставленное ногой в растворе альгината. Оставьте раствор для литья затвердевать, пока вы работаете с другими частями обуви.

- Выньте слепок стопы из раствора альгината, как только он полностью затвердеет. Обвяжите его малярным скотчем.

- С этим молдингом оживите свой дизайн. Вырежьте кожаные подошвы и другие части обуви в соответствии с размером формы.

- Сшейте вместе различные части обуви, которую вы разработали и измерили по шаблону стопы.

- Склейте верхнюю часть и подошвы вместе. Дайте ему немного подождать, пока клей схватится.

- Сделайте вашу обувь водонепроницаемой с помощью спрея-герметика. Это важно для того, чтобы убедиться, что он не разрушен водой.

- Вы можете украсить свою обувь, если хотите.

- Дайте ему отдохнуть несколько часов, чтобы все новые дополнения обрели форму.

- Теперь ваша обувь готова и готова к тестированию.

Советы по шитью обуви вручную

Инструменты

У вас есть подходящие инструменты для работы? Чтобы прошить обувь из жесткой кожи, вам понадобится шило. Она острее и прочнее обычной иглы. Он может прошивать и прошивать кожу или прочные материалы, из которых изготавливается обувь.

Вам также понадобятся нитки подходящего типа, чтобы сшить обувь из прочной ткани, будь то кожа или парусина.

Рабочая зона

При пошиве обуви вручную необходимо иметь рабочую зону. Имейте прочный рабочий стол, который гарантирует, что несчастных случаев не произойдет. Не шейте обувь на коленях, вы можете пораниться. Сделайте хорошее рабочее место для эффективной и безопасной работы.

Сделайте хорошее рабочее место для эффективной и безопасной работы.

Навыки

Прежде чем начать шить обувь дома, попробуйте научиться делать это на другой ненужной обуви. Это делается для того, чтобы вы не испортили обувь, пытаясь ее сшить. Учитесь и практикуйтесь по отдельности, чтобы усовершенствовать свои навыки шитья обуви, прежде чем шить обувь.

Тип обуви, над которой вы работаете

Тип обуви, которую вы шьете, является важным фактором, который следует учитывать. То, как вы шьете кожаную обувь, отличается от того, как вы шьете парусиновую или резиновую обувь. Некоторым ботинкам может понадобиться только клей для фиксации, в то время как другим может потребоваться и клей, и шитье.

Материалы для изготовления обуви

Любителям шитья обуви дома вручную важно знать, с какими материалами вы будете работать. Это поможет вам иметь подходящие инструменты для каждой обувной ткани, которую вы, возможно, в конечном итоге будете шить. Это также поможет вам получить правильные навыки, необходимые для работы с различными материалами.

Это также поможет вам получить правильные навыки, необходимые для работы с различными материалами.

Обычно используемые материалы для изготовления обуви включают;

Кожа

Из нее делают большую часть мужской обуви. Из кожи делают прочную и удобную обувь. Это легко шить дома, если у вас есть подходящие инструменты для работы.

Резина

Резина является наиболее распространенным материалом, используемым для изготовления спортивной и беговой обуви. Также из него изготавливают подошвы для разных видов обуви. Вам нужно знать, как сшить резиновую подошву или обувь, если вы будете шить в домашних условиях.

Текстиль

Текстильные ткани также используются в обувном производстве. Они бывают разных цветов и текстур. Хлопок и полиэстер являются наиболее распространенными тканями в обувном производстве. Также следует знать, как сшить текстильную обувь своими руками.

Шитье кожаного верха — Kat Makes

Блог: Kat Makes

Приключения в одержимости

Привет еще раз! У меня снова нет готовой обуви, чтобы показать вам, но, боже мой, есть некоторый прогресс в достижении цели!

Я закончил с верхом обуви, и он готов к использованию, но этот процесс связан с неприятным клеем, так что теперь я должен ждать погоды и своего графика. В то же время, у меня есть МНОГО, чтобы наверстать упущенное.

Мне было очень трудно сделать выкройку подкладки для этой обуви. Внешний узор прост — вы приклеиваете последний, отрезаете ленту от последнего, и он уже имеет правильную форму. Однако, когда я пошел делать подкладку, мне пришлось выровнять эти теперь уже плоские детали с их незнакомыми изогнутыми швами и вырезать их в новой конфигурации, поскольку ни один из швов подкладки не может перекрывать ни один из внешних швов. По сути, это похоже на выполнение одной и той же работы немного другим способом, за исключением того, что у вас нет ленты, которая поможет вам на этом пути. Я также усложнил себе задачу, решив включить боковую молнию. На самом деле его нельзя прикрепить к подкладке, потому что подкладка и внешняя часть должны быть отдельными, чтобы обувь прослужила долго, поэтому он просто висит там, а затем приклеивается и прикрепляется.

На самом деле его нельзя прикрепить к подкладке, потому что подкладка и внешняя часть должны быть отдельными, чтобы обувь прослужила долго, поэтому он просто висит там, а затем приклеивается и прикрепляется.

После того, как я закончил выкройку подкладки, я понял, что то, что я ДОЛЖЕН был сделать, это создать своего рода шаблон/блок колодки вместо того, чтобы сразу разбивать его на выкройку для внешней части этой конкретной обуви. таким образом мне не пришлось бы возиться со всеми конструктивными элементами при составлении футеровки. В шитье это было бы похоже на набросок двух версий рубашки из блока корсажа, а не на набросок двух совершенно разных рубашек с нуля… что я и делал. (Несколько дней спустя я узнал, что эталон/блок колодки называется «стандартом»)

После того, как я закончила выкройку подкладки, я сделала еще один макет (в этот раз тоже с подкладкой) — просто чтобы проверить, все ли сядет правильно. Я не выдержала новый макет (и не вшила молнию! потому что у меня не было никаких изменений, которые могли бы повлиять на эти области, поэтому, как только я убедилась, что все работает, я приступила к вырезанию моя кожа!

Я не выдержала новый макет (и не вшила молнию! потому что у меня не было никаких изменений, которые могли бы повлиять на эти области, поэтому, как только я убедилась, что все работает, я приступила к вырезанию моя кожа!

Я считаю, что большинство сапожников режут свою кожу ножом, а не ножницами, и это имеет смысл, поскольку у вас меньше шансов получить те маленькие лохматые кусочки, которые иногда случаются с ножницами. Однако. Моя кожа не имела этого. Он продолжал двигаться под ножом, и это вызывало у меня больше стресса, чем я хотел бы иметь, поэтому я просто взял ножницы и (осторожно) взялся за это. Я не знаю, был ли это мой нож, или моя техника, или что-то еще, но эй. Мне нравятся ножницы. Ножницы хорошие. Правильный способ сделать дело — это тот способ, который работает.

TЭти детали наложены для масштаба — я их вырезал не так!

Кожа больше растягивается перпендикулярно направлению позвоночника, и, как правило, вы хотите, чтобы это растяжение проходило вокруг ступни, с меньшим растяжением от пятки до пят. Я помнил об этом, когда резал, но все же старался быть как можно более экономным — каждый кусок вкладывался как можно ближе к другому, что в итоге сработало хорошо, так как у меня осталось около 40-50% каждой шкуры. над! Учитывая, что я делаю сапоги, я очень довольна этим результатом — из каждой детали должна получиться дополнительная пара обуви. Я читал, что обычно используют серебряную ручку, чтобы обвести детали, а затем вырезать их, но я обнаружил, что меловая ручка на замшевой стороне моей кожи работает очень хорошо — и у меня уже есть такая в моем тайнике!

Я помнил об этом, когда резал, но все же старался быть как можно более экономным — каждый кусок вкладывался как можно ближе к другому, что в итоге сработало хорошо, так как у меня осталось около 40-50% каждой шкуры. над! Учитывая, что я делаю сапоги, я очень довольна этим результатом — из каждой детали должна получиться дополнительная пара обуви. Я читал, что обычно используют серебряную ручку, чтобы обвести детали, а затем вырезать их, но я обнаружил, что меловая ручка на замшевой стороне моей кожи работает очень хорошо — и у меня уже есть такая в моем тайнике!

Только после того, как я закончила выкраивать кожу, я проверила, смогу ли я сшить ее на своих машинах. Я полагаю, что это немного рискованно, но я не хотел просто отрезать уголок кожи, прежде чем начать резать (я же говорил вам! Я был очень экономным!), поэтому я использовал обрезки только для проверки своей строчки.

У меня две машины — Bernina 830 и Elna Supermatic. Из этих двух машин у Elna гораздо более мощный двигатель, и она может прошивать вещи намного толще (она моя машина для отстрочки), но у нее есть некоторые принципиальные разногласия с припусками на швы менее 1/4 дюйма, поэтому Bernina лучше всего подходит для кромочная строчка и узкие углы. Bernina прошила два слоя моей серой кожи — хотя она немного жаловалась, а Elna отлично справилась с тремя, но ее пришлось проворачивать вручную на 4. Я очень доволен, что смог закончить верх верха, используя комбинация этих двух машин — я действительно не думаю, что в ближайшем будущем мне придется покупать еще одну швейную машину, поэтому очень важно, чтобы они работали на меня. К счастью, у меня есть друг с промышленной машиной, которая, как я знаю, может шить кожу. Если уж совсем ОБЯЗАТЕЛЬНО шить что-то потолще, по крайней мере у меня там связь.

Из этих двух машин у Elna гораздо более мощный двигатель, и она может прошивать вещи намного толще (она моя машина для отстрочки), но у нее есть некоторые принципиальные разногласия с припусками на швы менее 1/4 дюйма, поэтому Bernina лучше всего подходит для кромочная строчка и узкие углы. Bernina прошила два слоя моей серой кожи — хотя она немного жаловалась, а Elna отлично справилась с тремя, но ее пришлось проворачивать вручную на 4. Я очень доволен, что смог закончить верх верха, используя комбинация этих двух машин — я действительно не думаю, что в ближайшем будущем мне придется покупать еще одну швейную машину, поэтому очень важно, чтобы они работали на меня. К счастью, у меня есть друг с промышленной машиной, которая, как я знаю, может шить кожу. Если уж совсем ОБЯЗАТЕЛЬНО шить что-то потолще, по крайней мере у меня там связь.

Я использовал обивочную нить Gutermann с обычной швейной полиниткой в бобине для всей конструкции. Я думаю, что с кожаной машиной вы бы использовали толстую нить как для верха, так и для низа, но это не вариант для моих машин.

Я думаю, что с кожаной машиной вы бы использовали толстую нить как для верха, так и для низа, но это не вариант для моих машин.

Это мои машины, и то, что сработало для меня, но, конечно, у всех разные ситуации. Профессиональные сапожники используют для шитья обуви так называемую «машину с опорой» — это совершенно не похоже на обычную швейную машину. Если вы изо всех сил пытаетесь шить через кожу, вот несколько советов, которые я нашел в своих поисках: используйте шагающую лапку, попробуйте удлинить стежок, положите кусок папиросной бумаги поверх кожи, но под лапкой, чтобы она продолжала двигаться. плавно или проверните машину вручную. У меня есть кожаное колесо для шитья бернины, но оно, как оказалось, работает совсем не так хорошо в сочетании с неспособностью моей 830 пройти более двух слоев. Однажды я возьму в руки 930, и я подозреваю, что история будет другой.

Одна вещь, которая очень помогает обеим машинам прошивать кожу, — это процесс, называемый шлифованием. По сути, это сбривание краев тыльной стороны куска кожи, чтобы сделать их тоньше. Традиционно это делается с помощью фиксированного лезвия, которое держат под крутым углом, но я нашел «безопасную бритву» в магазине, где покупал втулки — это, по сути, опасная бритва со сменными лезвиями. Было очень легко научиться пользоваться, хотя мое лезвие едва дотянуло до конца верхней конструкции, а с тупым лезвием это сделать очень сложно! Я бы по-прежнему рекомендовал безопасное лезвие, если вы только начинаете или не делаете обувь очень регулярно, но оно определенно не имеет такой долговечности, как фиксированное лезвие. Это стоило 23 доллара, а самое дешевое стационарное лезвие, которое я смог найти, стоило 100+ долларов, хотя их можно затачивать бесконечно. Эта опция не только означала, что мне не нужно было покупать нож, но и избавляла меня от необходимости покупать все сопутствующие инструменты для заточки ножей.

Традиционно это делается с помощью фиксированного лезвия, которое держат под крутым углом, но я нашел «безопасную бритву» в магазине, где покупал втулки — это, по сути, опасная бритва со сменными лезвиями. Было очень легко научиться пользоваться, хотя мое лезвие едва дотянуло до конца верхней конструкции, а с тупым лезвием это сделать очень сложно! Я бы по-прежнему рекомендовал безопасное лезвие, если вы только начинаете или не делаете обувь очень регулярно, но оно определенно не имеет такой долговечности, как фиксированное лезвие. Это стоило 23 доллара, а самое дешевое стационарное лезвие, которое я смог найти, стоило 100+ долларов, хотя их можно затачивать бесконечно. Эта опция не только означала, что мне не нужно было покупать нож, но и избавляла меня от необходимости покупать все сопутствующие инструменты для заточки ножей.

Так. Мне действительно нужно было срезать все свои части, прежде чем я начала их сшивать, но я стригла на ходу. Это не был конец света, просто я усложнил для себя несколько вещей, чем они строго должны были быть — если вы не будете осторожны, скивер срежет стежки прямо с верхней части кожи. ! Спроси меня, откуда я знаю.

Это не был конец света, просто я усложнил для себя несколько вещей, чем они строго должны были быть — если вы не будете осторожны, скивер срежет стежки прямо с верхней части кожи. ! Спроси меня, откуда я знаю.

Конструкция была довольно простой, хотя я не могу представить себе попытку сделать это в первый раз без макета. Подкладки сшиваются лицевыми сторонами вместе с припуском на шов 1 см, затем каждый шов расправляется и проклеивается. Большинство швов верха выполнены внахлест и прострочены таким образом — это означает меньше объема, а также создает более прочный шов. Я склеил перекрывающиеся швы вместе (ОЧЕНЬ небольшим количеством клея ПВА) и дал ему высохнуть, прежде чем сшивать их вместе. Клей на самом деле не сильно влияет на структуру, но он удерживает два куска кожи вместе достаточно долго, чтобы сшить шов, и не дает ему смещаться во время шитья. Клей в основном служит булавками для кожи, которую, конечно, нельзя закрепить обычным способом. Резиновый клей часто используется вместо клея ПВА, потому что с поверхности кожи легче отделиться, если вы случайно выйдете за пределы припусков на швы, но, учитывая выбор между покупкой резинового клея или использованием ПВА, который у меня уже был… ну. Я лучше потрачу лишние деньги на кожу.

Я лучше потрачу лишние деньги на кожу.

Зашлифовать каждый шов, затем склеить его и дать клею высохнуть, в результате чего процесс занял довольно много часов — я думаю, что все это заняло около пяти часов, чтобы раскроить и сшить верх и подкладку — и, вероятно, еще час, чтобы установить 20 люверсов (вместе с настройкой, маркировкой и проверкой люверсов). По большей части мне удавалось сшить одно, пока клей на другом высыхал, но это определенно был довольно трудоемкий процесс!

Сборка в основном проходила следующим образом: я прикрепил мысок и язычок к мыске, таким образом в основном собирая переднюю часть ботинка, затем две внутренние четверти шли вместе с молнией, потом к мыске, а потом зад. шов, внешняя четверть и, наконец, пятка. Это не то, как интернет говорит вам, как это сделать! Моя молния снова все усложняла. В идеале эта область должна была быть построена последней, а пятка первой, но это было невозможно из-за того, как должна была входить молния. Я хотел дать себе как можно больше шансов на успех в этой области, что означало шитье. молния в то время как я все еще мог положить все плоско. Хотя в итоге получилось очень хорошо!

Я хотел дать себе как можно больше шансов на успех в этой области, что означало шитье. молния в то время как я все еще мог положить все плоско. Хотя в итоге получилось очень хорошо!

После того, как верх и подкладка были изготовлены, последним этапом шитья является их сшивание вдоль язычка и верхнего края ботинка (линия верха). возможность отделить подкладку от верха, чтобы добавить структурные компоненты внутрь.

Подкладка разработана с учетом припуска на подрезку 3 мм — это НАМНОГО облегчает выравнивание (здесь мы все еще приклеиваем), а также означает, что зубчатые рейки машины имеют немного больше возможностей для захвата при шитье прямо вдоль край. После того, как все сшито, края обрезаются. В очередной раз говорят делать это ножом, но у меня это не сработало. Ножницы работали просто отлично!

У моей Бернины действительно были проблемы с передней частью кроссовок. Там есть дополнительный слой для люверсов, и пришлось приложить немало ручных усилий, чтобы пройти через все три слоя кожи, но Elna не справлялась с шитьем так близко к краю. В конце концов, у меня все получилось, и по швам не скажешь, что у меня были какие-то проблемы, и это хорошо, что близко к концу конструкции и в действительно очевидном месте я бы не хотел, чтобы что-то пошло не так. случаться!

Там есть дополнительный слой для люверсов, и пришлось приложить немало ручных усилий, чтобы пройти через все три слоя кожи, но Elna не справлялась с шитьем так близко к краю. В конце концов, у меня все получилось, и по швам не скажешь, что у меня были какие-то проблемы, и это хорошо, что близко к концу конструкции и в действительно очевидном месте я бы не хотел, чтобы что-то пошло не так. случаться!

После того, как все прошивается, можно устанавливать оборудование. Это был еще один момент, когда я отклонился от той обуви, которая меня вдохновила: две части в верхней части моей оригинальной обуви представляют собой крючки для ботинок, а не проушины, по-видимому, для того, чтобы шнуровка происходила быстрее, но я всегда использовал молнию и каждый раз, когда расстегивал ее. -застегнул молнию, шнурки слетели с крючков. В моей версии люверсы доверху, и я точно не собираюсь завязывать эти туфли больше одного раза. Я мог бы даже нанести немного клея на узел, когда последние шнурки будут там.

При ходьбе постоянно поддается изгибам, поэтому деформируется первой.

При ходьбе постоянно поддается изгибам, поэтому деформируется первой.

Легко поддается ремонту. Обувная индустрия часто использует этот материал. Недостаток — непрочный, быстро истирается.

Легко поддается ремонту. Обувная индустрия часто использует этот материал. Недостаток — непрочный, быстро истирается.

Когда ваше шило выйдет через переднюю часть, сделайте петлю из нити.

Когда ваше шило выйдет через переднюю часть, сделайте петлю из нити.

Это будет вашим руководством по изготовлению обуви.

Это будет вашим руководством по изготовлению обуви.